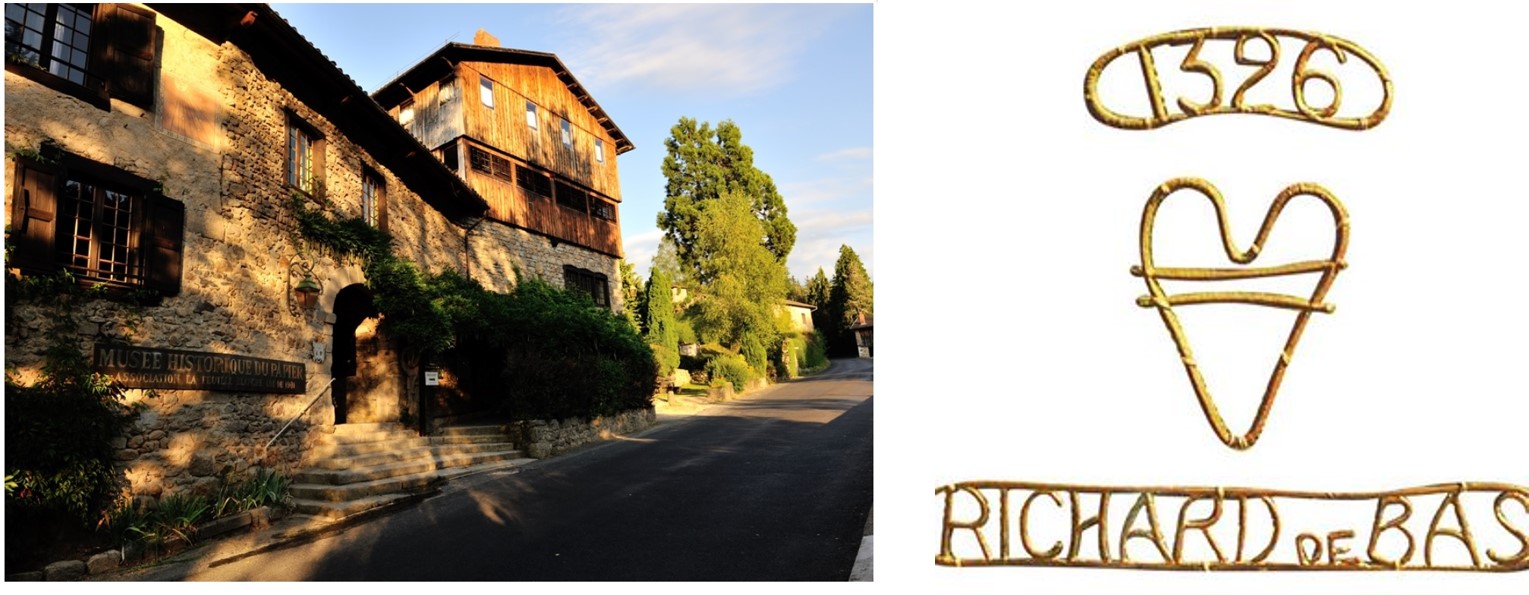

Le moulin à papier Richard de Bas : 700 ans de fabrication à la main

Un peu d’histoire, et quelques histoires…

Le 13/04/2019 à 10:31 par Christine Barros

9 Réactions | 4 Partages

Publié le :

13/04/2019 à 10:31

9

Commentaires

4

Partages

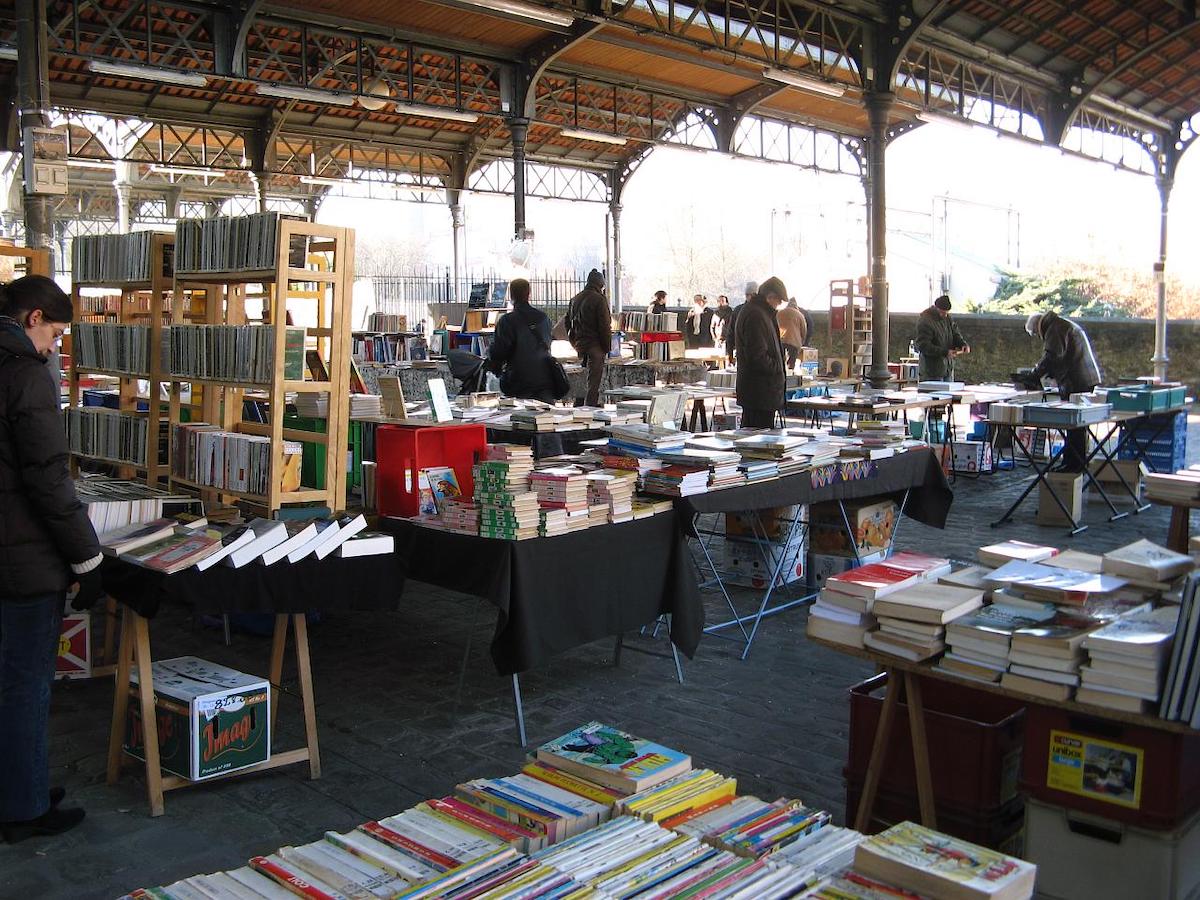

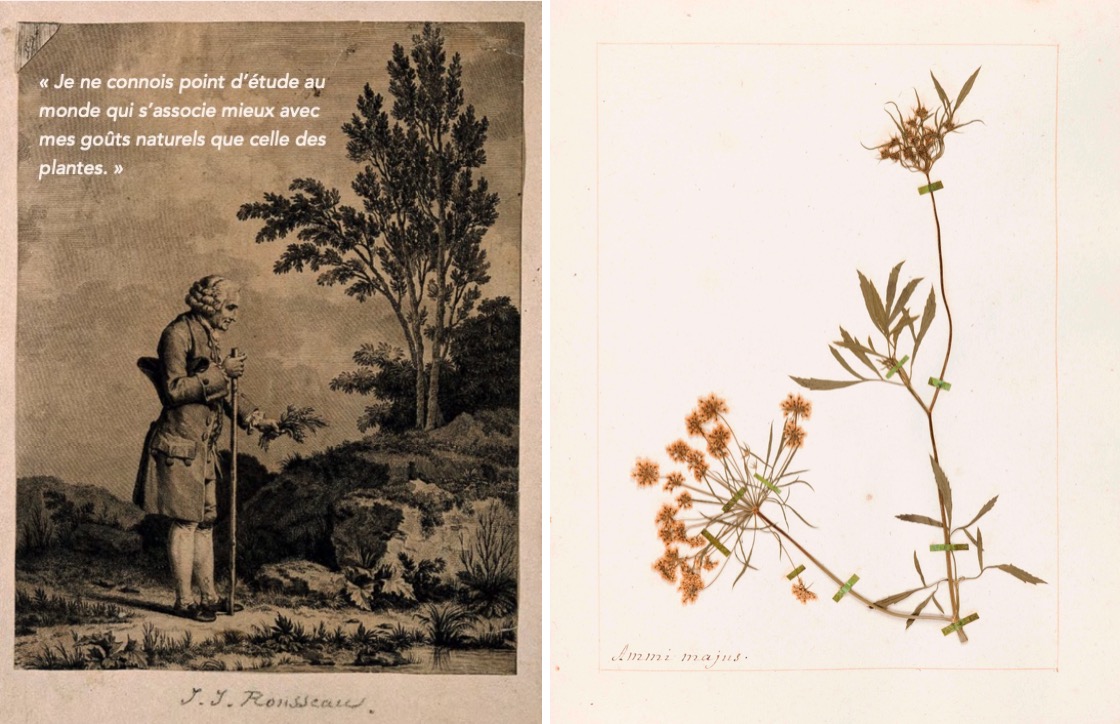

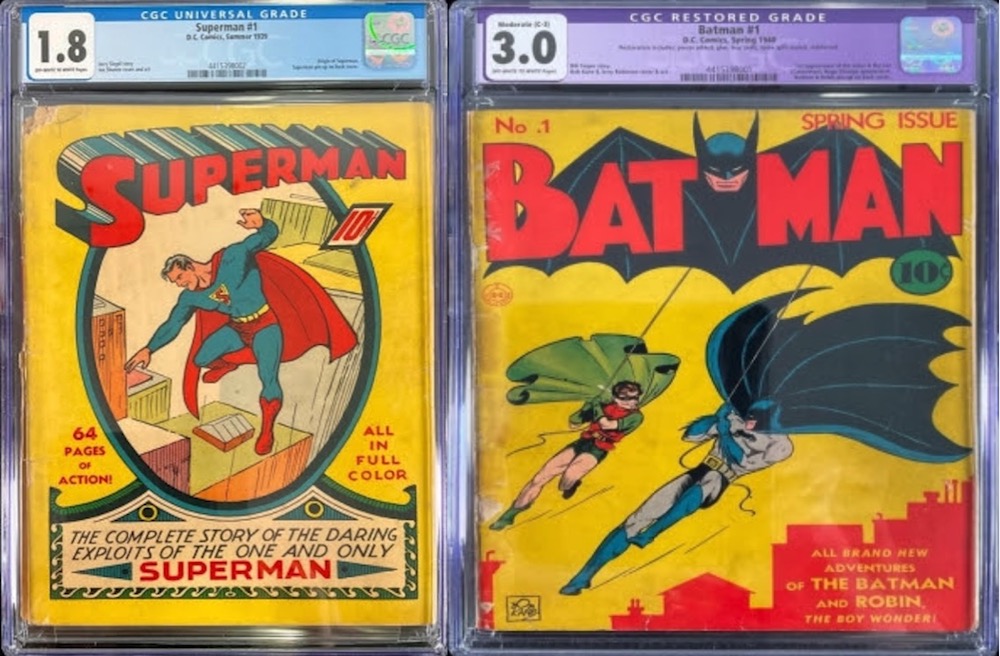

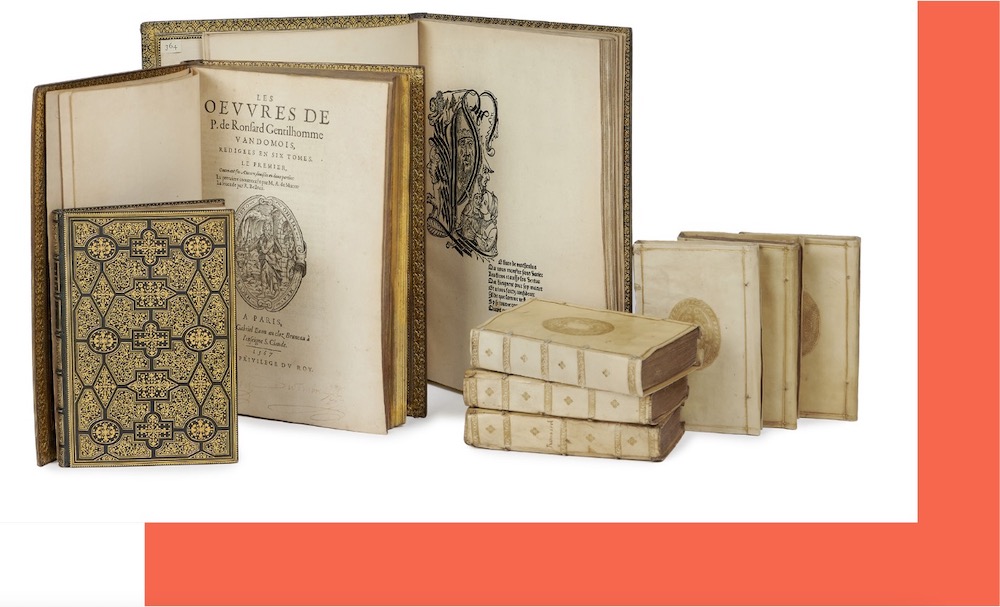

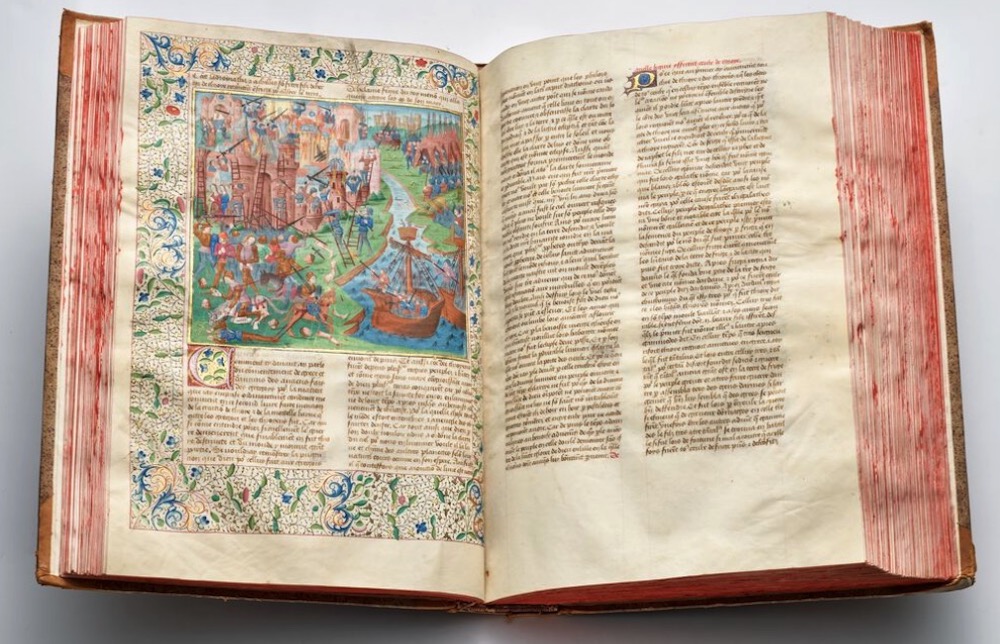

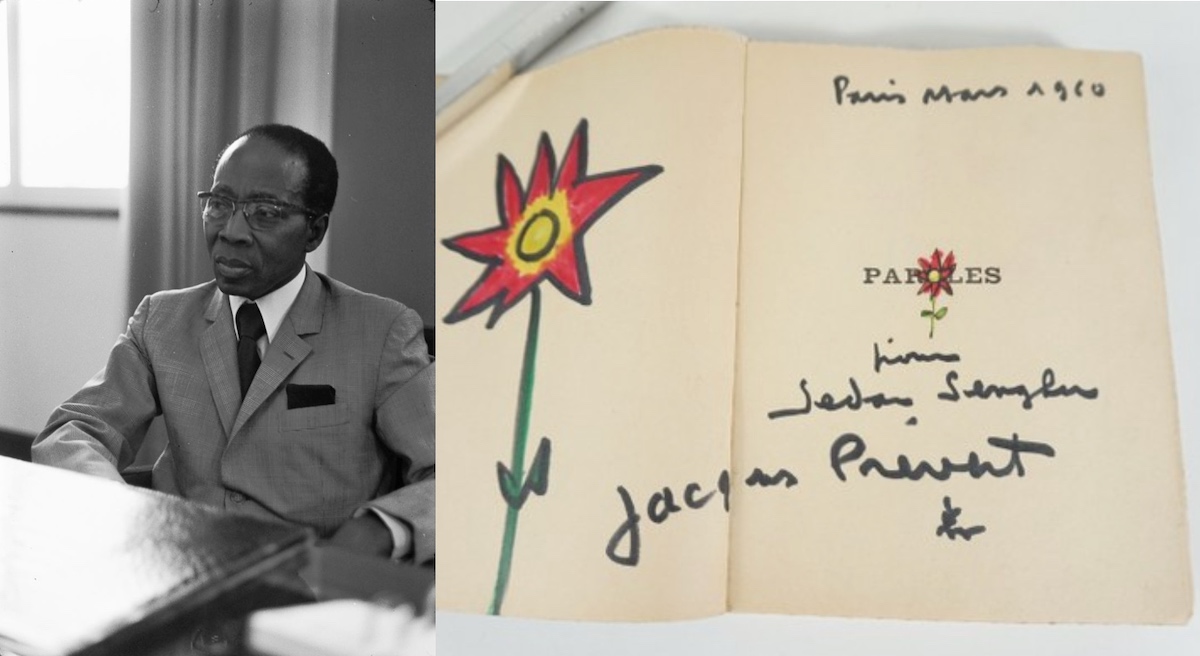

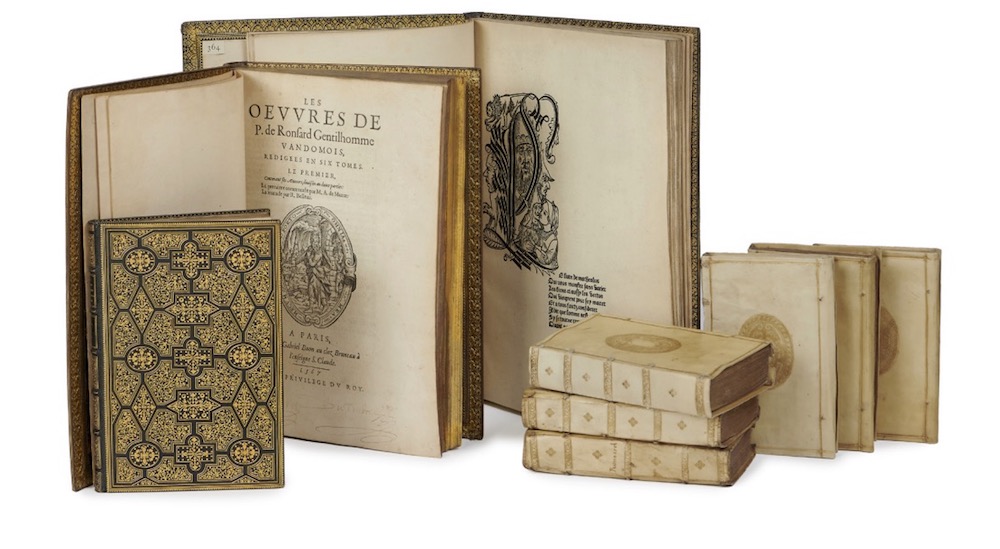

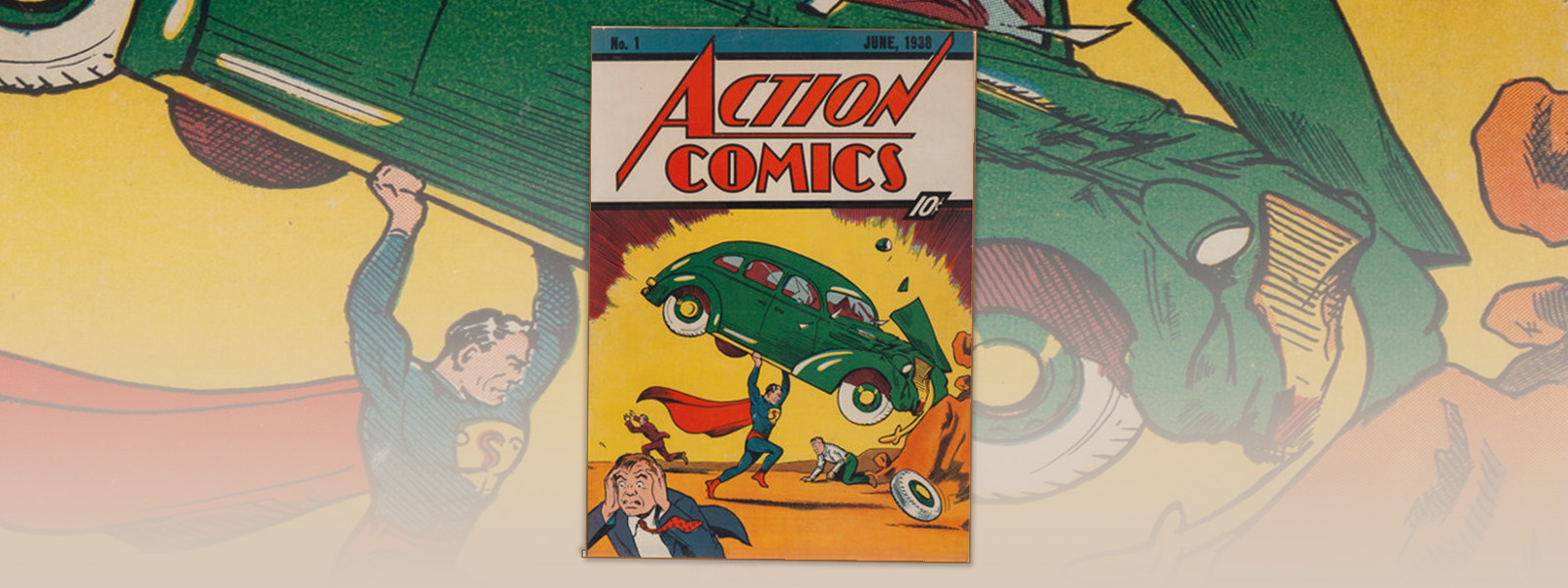

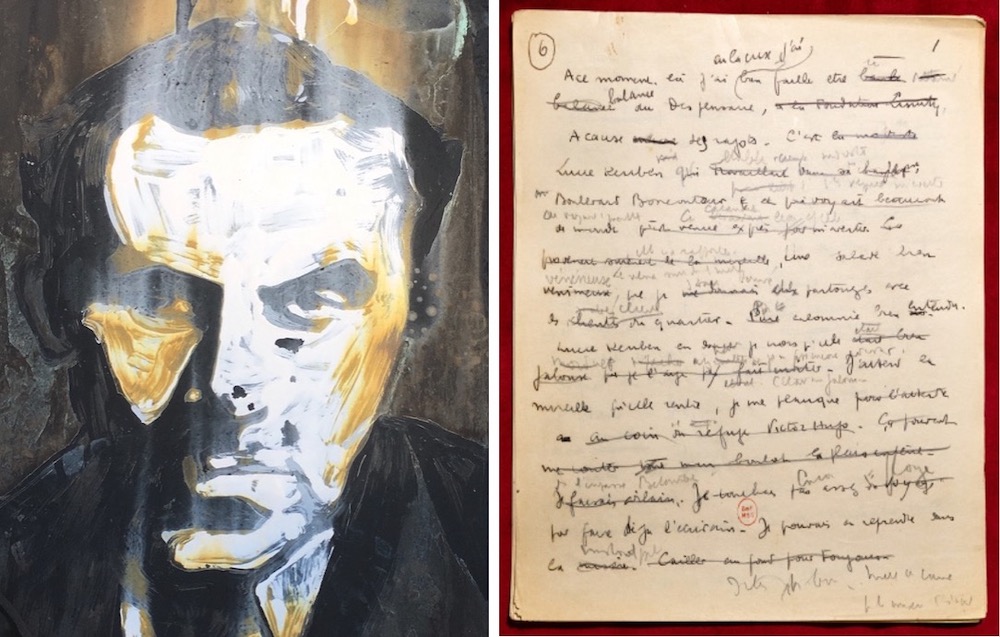

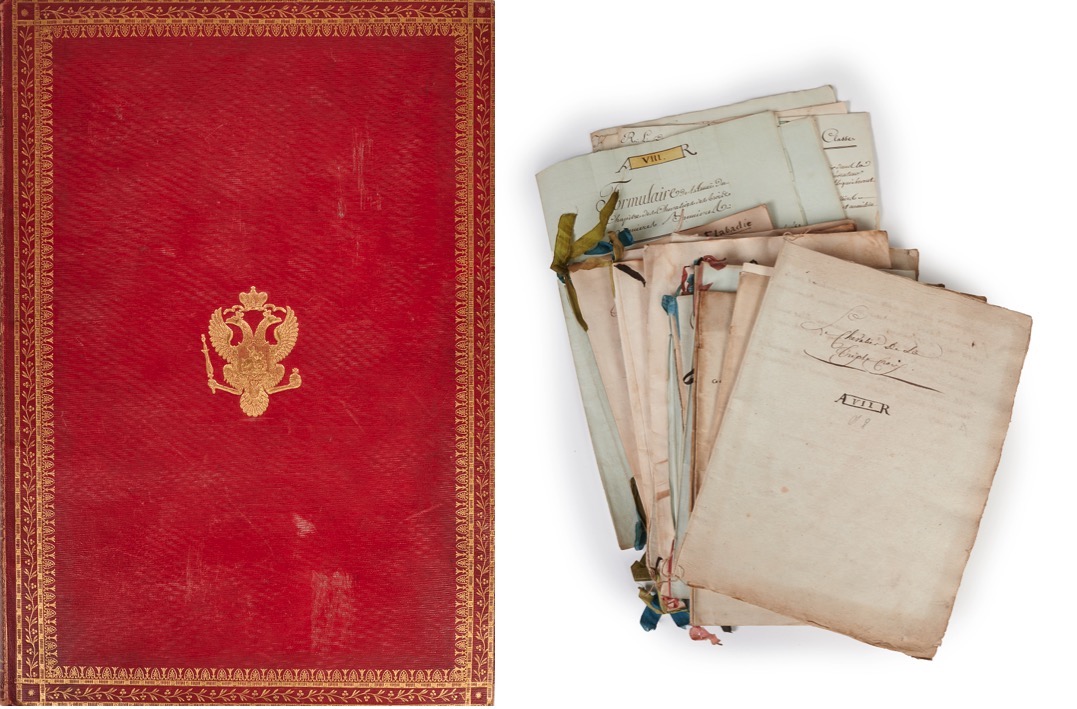

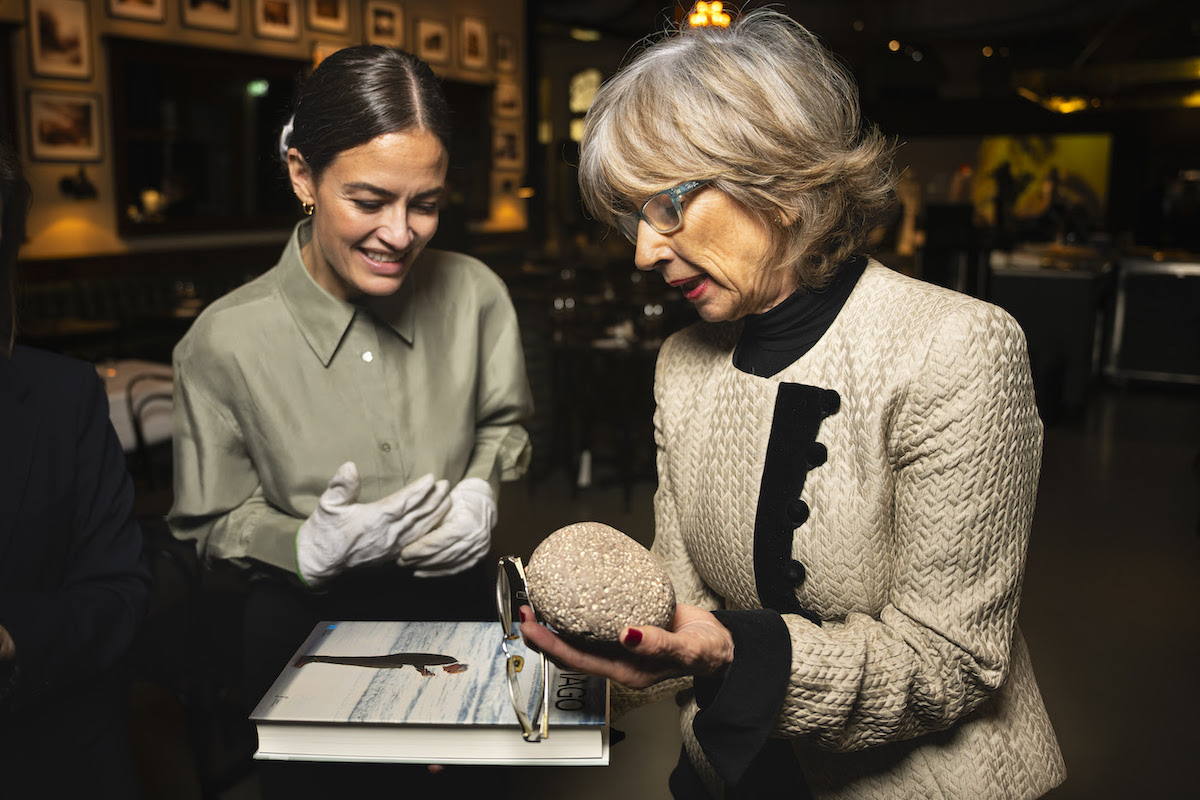

Au détour des allées du Salon International des Livres Rares et Objets d’Art qui se tient ce week-end au Grand Palais, surprise : parmi les manuscrits, éditions rares, reliures d’exception, lithographies ou dessins, le Moulin Richard de Bas propose aux visiteurs d’être initiés au papier. Voyage en compagnie d’Emmanuel Kerbourc’h, qui nous a fait le grand plaisir de nous conter l’histoire du moulin, et avec qui nous avons suivi les étapes de la fabrication d’une feuille de papier.

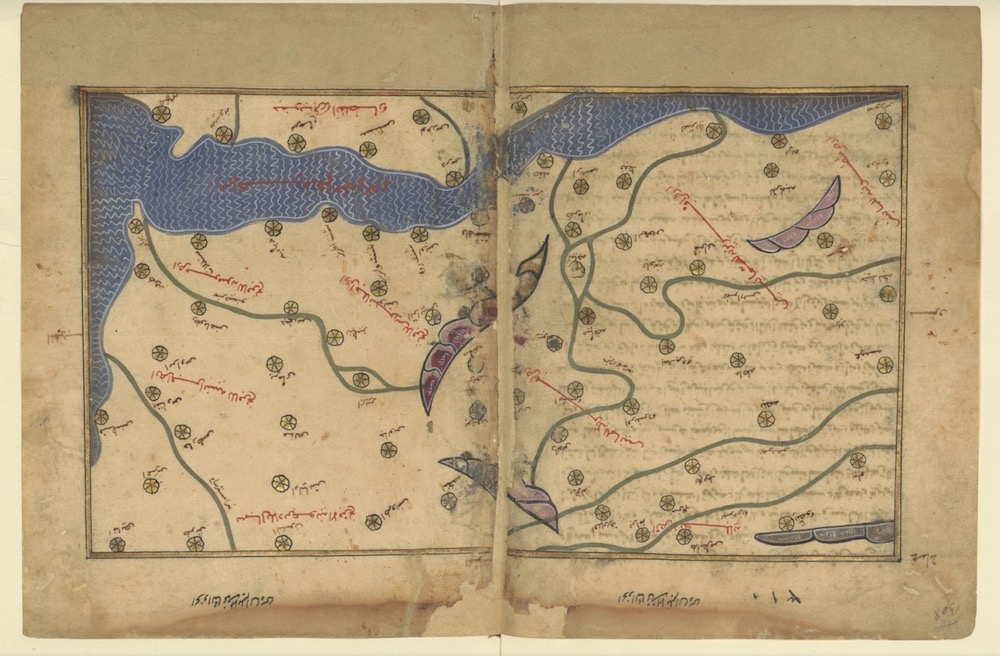

C’est en 1463 qu’Antoine Richard achète un moulin à Ambert, petite ville du Puy-de-Dôme nichée entre Clermont-Ferrand et Saint-Étienne. « De Bas » puisque se situant en aval du village, le moulin étant l’un des acteurs d’une industrie renommée : les croisés locaux avaient en effet ramené de leurs voyages les méthodes et techniques apprises des Arabes, et Ambert compta à la période la plus florissante pas moins de 150 moulins actifs.

L’Auvergne (Thiers comptait aussi une cinquantaine de moulins) représentait alors à elle seule la moitié de tous les moulins du royaume de France, Ambert en étant le centre névralgique. Sa situation géographique, centrale, favorisait les échanges commerciaux, quelle que soit la direction que le papier devait prendre après production.

Détail singulier : les moulins étaient autorisés à travailler de minuit à midi, sur arrêté royal. Il fallait en effet partager la ressource : abreuver le bétail, irriguer les cultures, faire fonctionner les machines des autres artisans qui avaient besoin de cette énergie motrice. Chacun devait pouvoir y accéder équitablement.

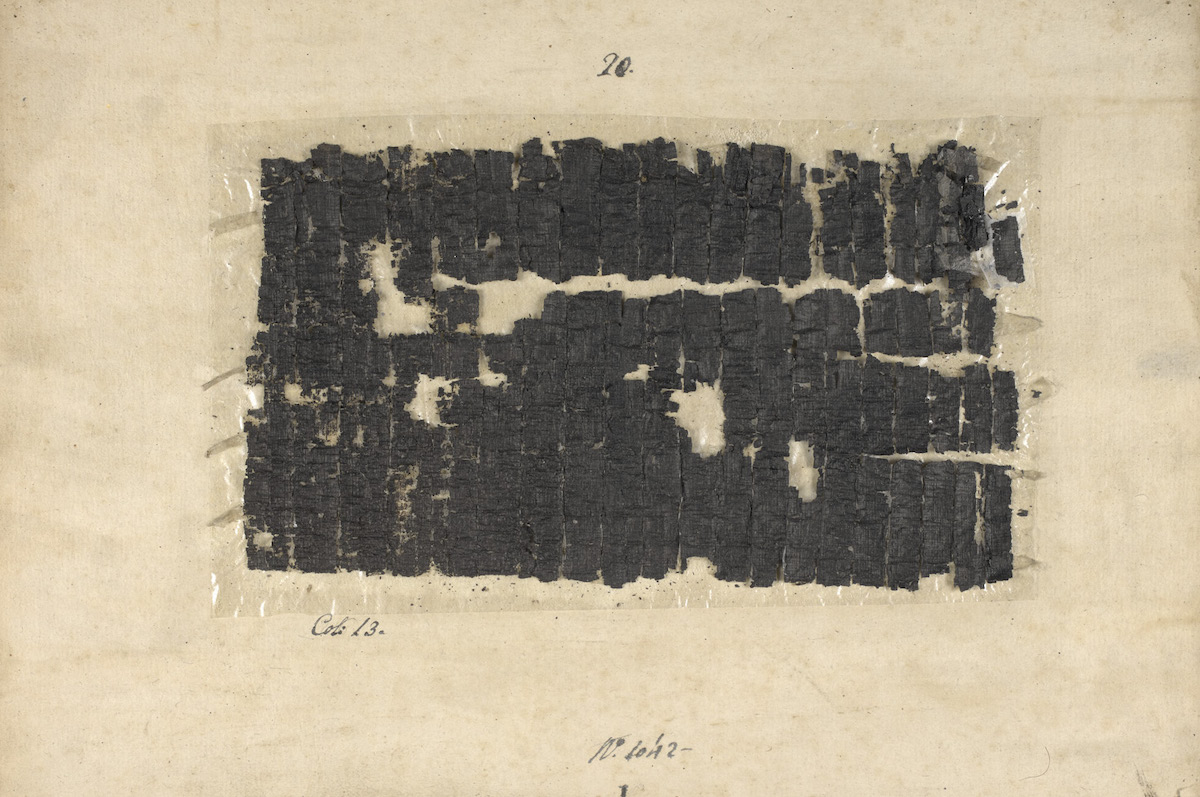

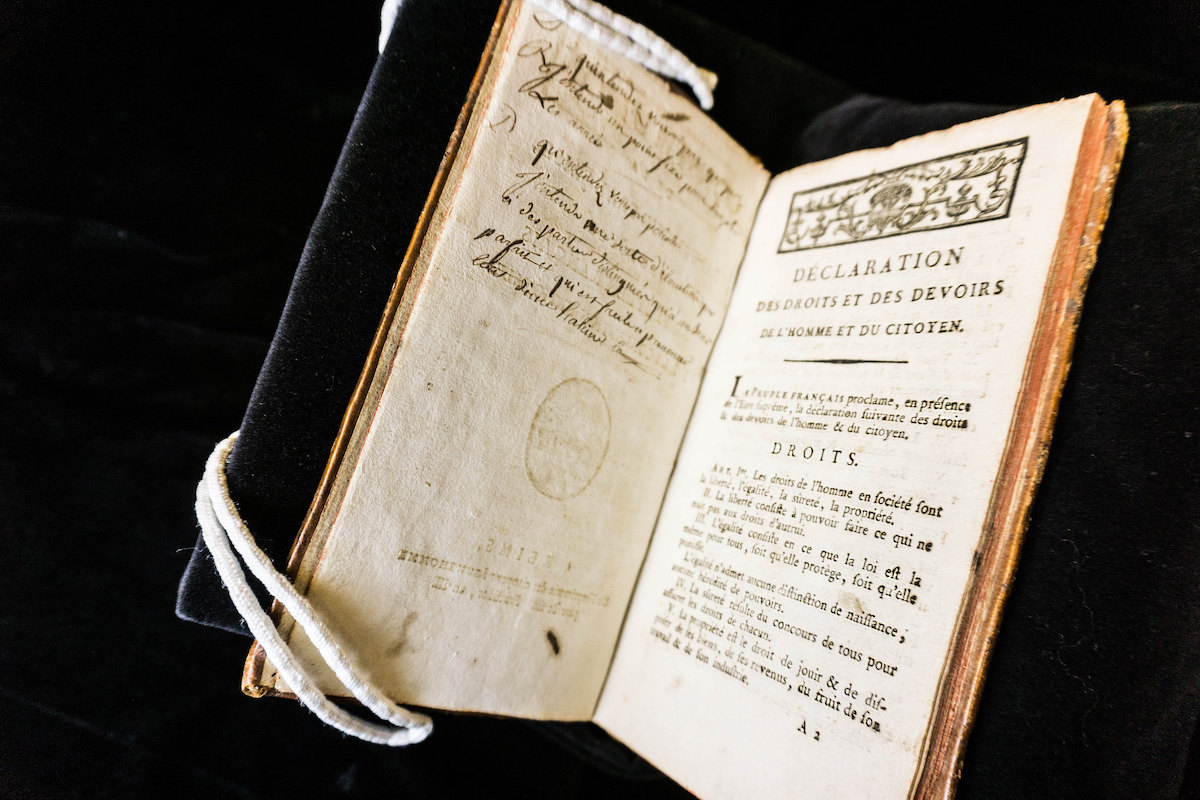

Et la qualité du papier auvergnat fut partout reconnue : lors de l’impression de l’Encyclopédie de Diderot et d’Alembert, le tirage des gravures fut fait exclusivement sur du papier d’Auvergne, alors que le tirage typographique du texte fut imprimé sur du papier de toutes provenances.

En 1942, Marius Péraudeau, grand-père des actuels dirigeants, Emmanuel Kerbourc’h et Sylvain Péraudeau, rachète ce moulin, alors que son activité a cessé cinq ans auparavant. Un grand-père visionnaire, le Marius : en pleine guerre, à trente ans à peine, il décide de relancer une activité et un métier déjà en train de disparaitre à cette période. Pressentant les mutations technologiques et le déclin de cet artisanat, il fut le premier à relancer la fabrication du papier à la main en France, avant de faire des émules et sauver ce patrimoine matériel et immatériel, un savoir-faire.

Fabriquer du papier à la main : en filigrane, une histoire d’eau

30 heures sont nécessaires à la « pile à maillets », qui n’est autre que la machinerie en bois du moulin, pour broyer, déchiqueter et mélanger la pâte : c’est en effet à partir de chiffons de récupération en lin, chanvre, coton ou métis que le mélange s’élabore. Préalablement découpés en morceaux d’environ 5 cm², ce sont 7 kilos de chiffons mélangés à 30 litres d’eau que la pile, actionnée par la roue, va patiemment préparer, jusqu’à l’obtention d’une pulpe.

La pulpe obtenue est ensuite versée dans une cuve. Selon le grammage désiré, la quantité de pulpe et d’eau (de rivière encore aujourd’hui, hors de question d’envisager celle du robinet !) ajoutée alors va varier : plus il y aura d’eau ajoutée, moins il y aura de pulpe proportionnellement, plus le grammage sera faible. On peut ainsi aller de 60/80 grammes jusqu’à 480 grammes au m² selon les utilisations souhaitées du papier.

La forme et sa couverte sont plongées dans la pâte avant égouttage.

Après un consciencieux mélange de cette pâte d’eau et fibres mêlées, on utilise une « forme » (i.e. un cadre en bois, avec une grille métallique extrêmement fine qui va faire office de passoire) sur laquelle est déposé un deuxième cadre (la « couverte ») qui vient border la forme. Il suffit alors de plonger dans la cuve et de récupérer la pâte : la passoire fait son office, c’est la phase d’« égouttage ».

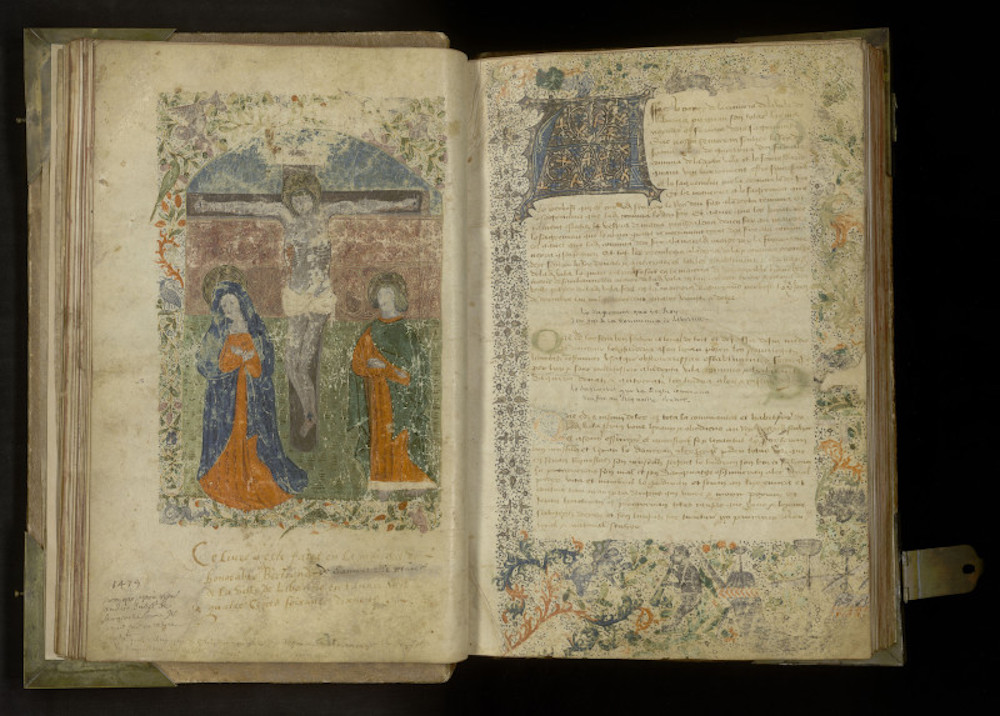

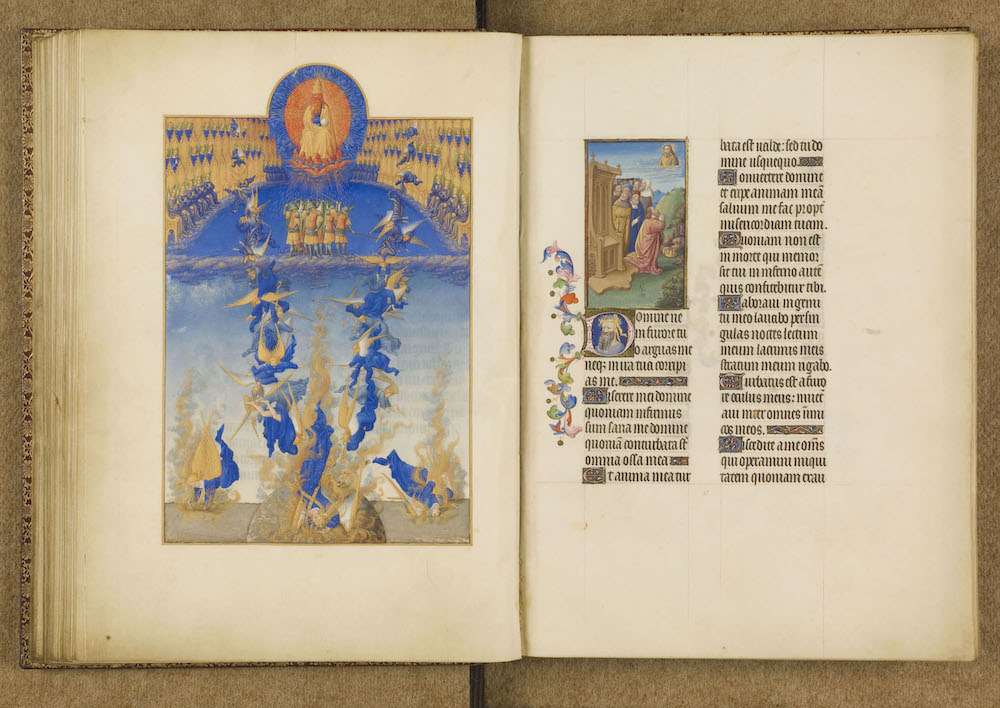

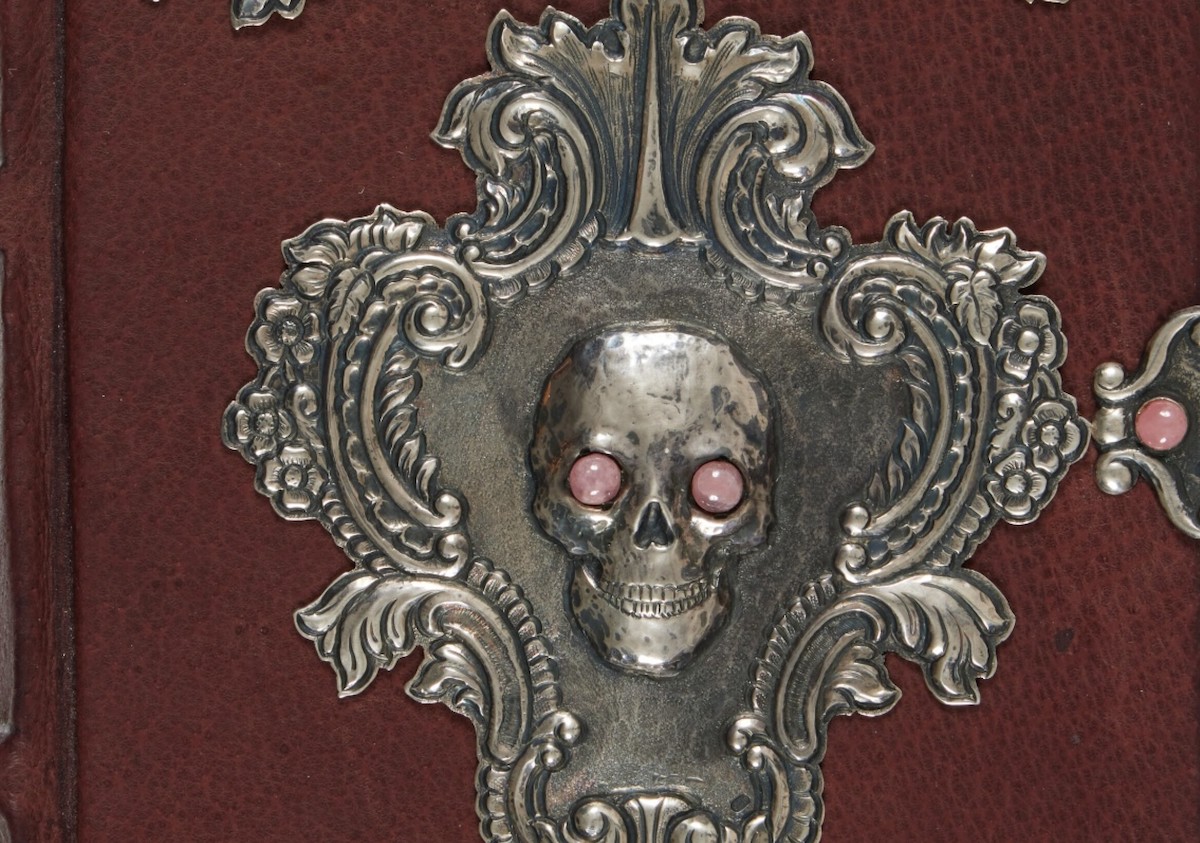

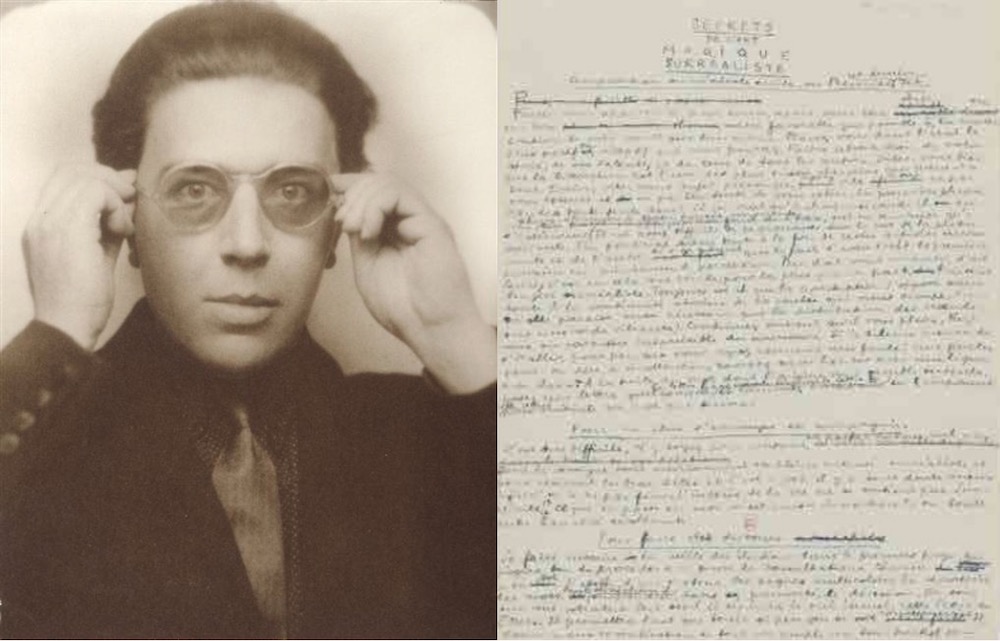

Attardons-nous un instant sur le « filigrane » : un fil métallique est cousu sur la toile du cadre, de quelques millimètres d’épaisseur. Le filigrane brodé sur le cadre laisse une empreinte, qui sera visible par transparence après séchage. Il ne faut pas y voir là une coquetterie : certes, ce peut être la signature du fabricant, sa « marque » à part entière. Mais en réalité, sa fonction était toute autre. Le pouvoir royal obligeait chaque papetier à avoir son filigrane, afin d’avoir trace estampillée de la production et ainsi réclamer son dû. Un véritable impôt à la source !

Revenons à notre forme : de liquide, la consistance permet désormais à la pâte, égouttée, de ne pas glisser de la « forme » si l’on enlève la « couverte ».

-1b293b8a-dcd0-4166-bdff-3d9899852588.jpg)

Cette couche de pâte encore gorgée d’eau est transférée sur un feutre ; c’est la phase de « couchage ». On constitue alors un cent-feuilles, c’est-à-dire une alternance de couche de feutre, couche de papier, couche de feutre, etc. 100 fois de suite, qui va passer sous presse (phase de « pressage ») afin d’en extraire une quantité maximale d’eau.

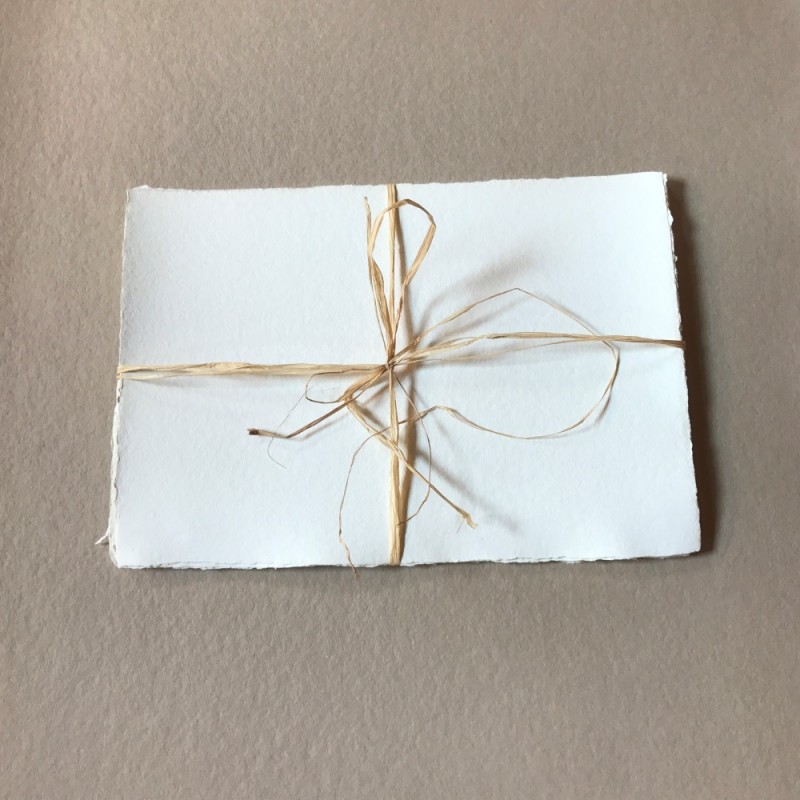

Chaque feuille va être décollée de sa couche de feutre lors de la phase de « levage » qui suit, et, à l’instar d’un linge essoré encore humide, va être suspendue sur les « étendoirs ». Le temps de séchage dépend de la météo (la durée idéale étant de quatre à six jours) ; en été lorsqu’il fait trop chaud, le papier trop vite séché va gondoler, l’hiver, avec l’humidité, il met un temps infini...

Ce sera ensuite la phase ultime de « laminage » qui permet, sans rien changer au grammage, de jouer sur l’état de surface, et ainsi déterminer le grain du papier selon la pression des cylindres du laminoir.

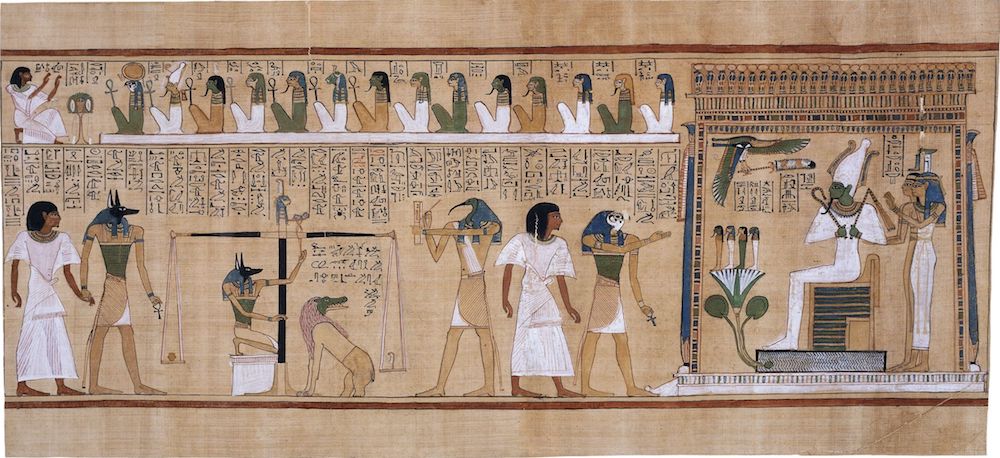

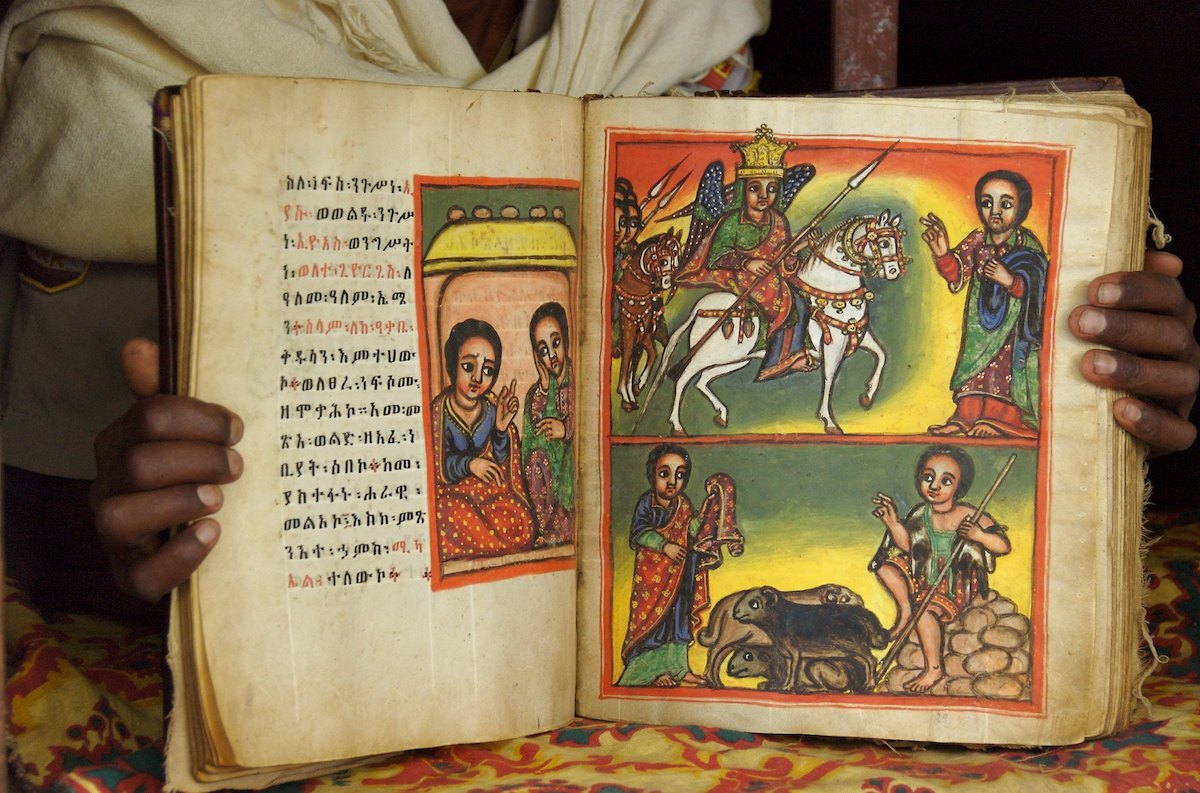

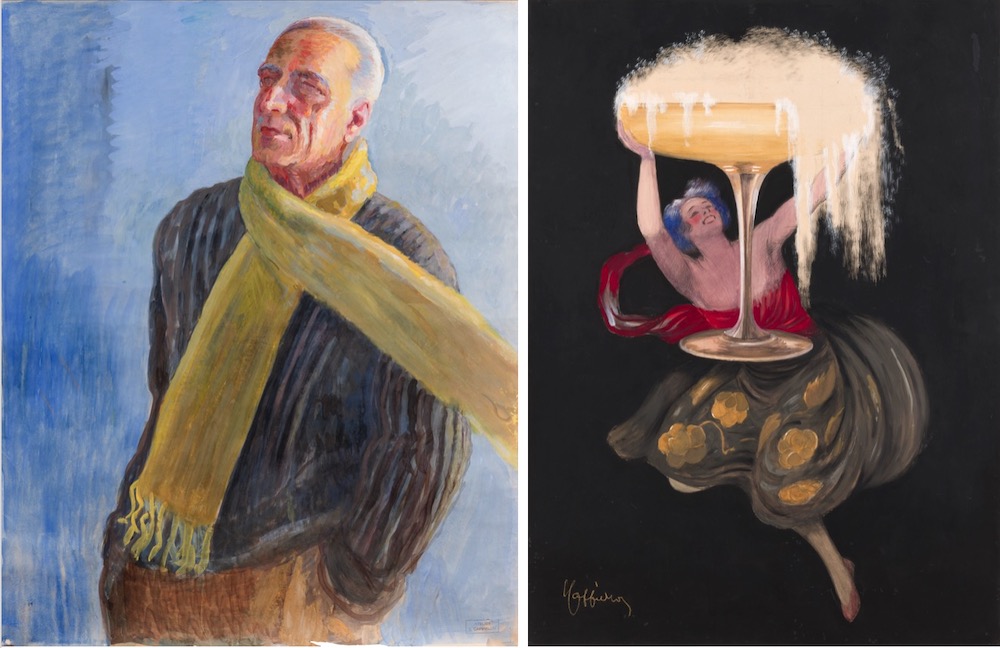

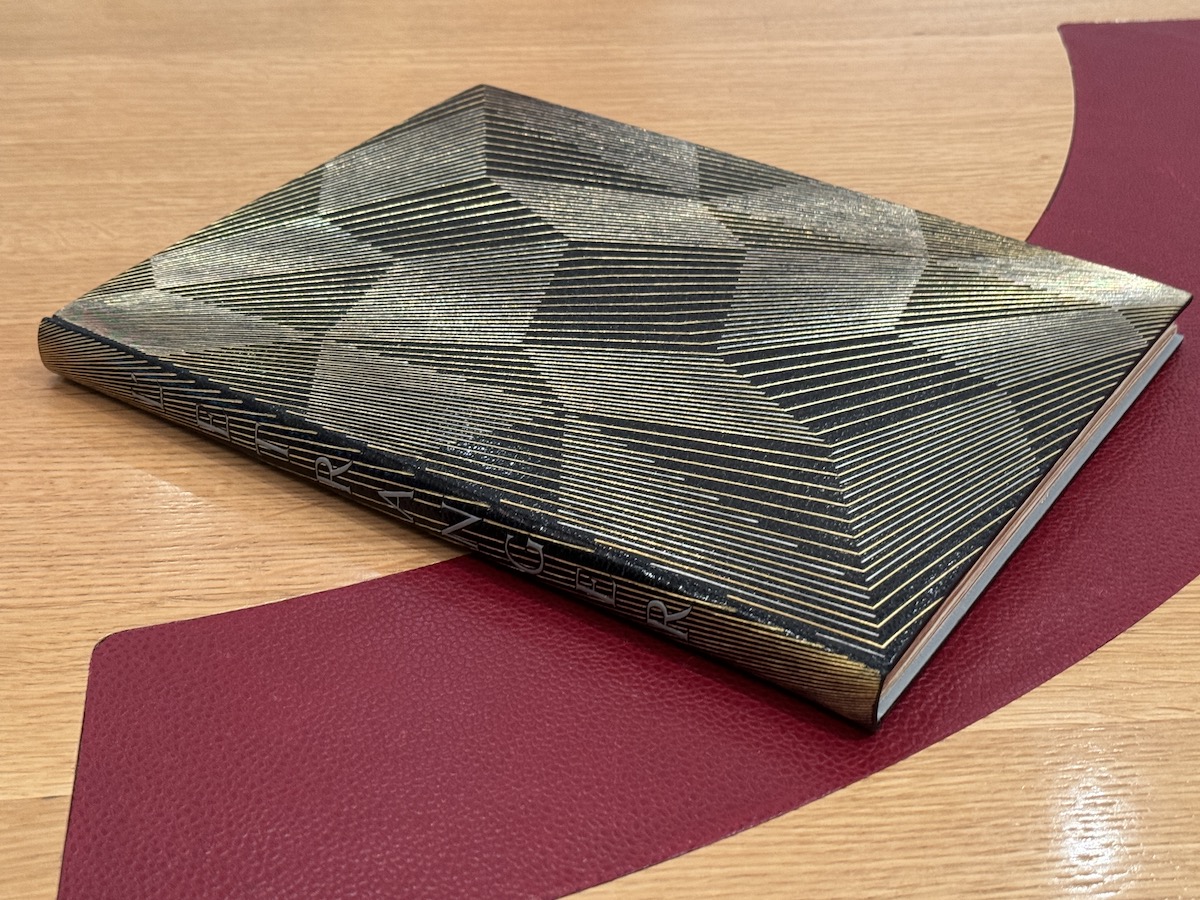

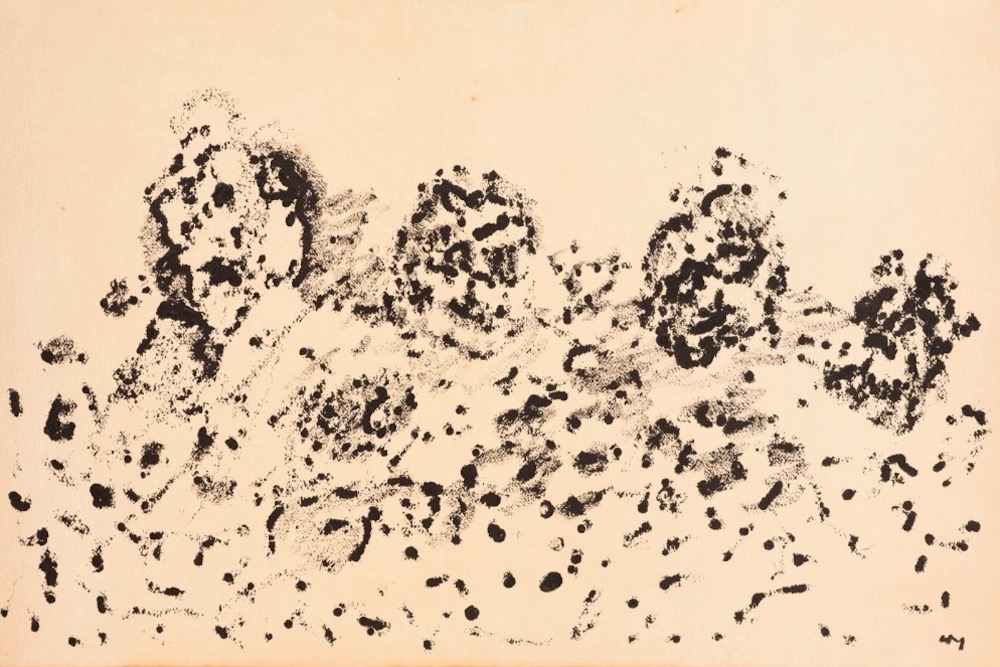

Suivant les utilisations, les papiers sont en effet différents : les artistes préfèrent un grain généreux, brut, pour la vibration et l’accroche de la lumière, un calligraphe travaillant à la plume métallique très fine va au contraire vouloir un papier extrêmement lisse, tout comme la restauration et la reliure nécessitent des papiers très fins.

Travailler et transmettre

Le Moulin Richard de Bas produit essentiellement deux grands formats de feuilles : le format raisin (51X66 cm alors que le standard industriel, massicoté fait 50X65) et le format maximum, joliment appelé Jesus (57*78). Et il faut imaginer, pour ces grands formats, le poids que pèse la forme quand on la sort de l’eau à bout de bras !

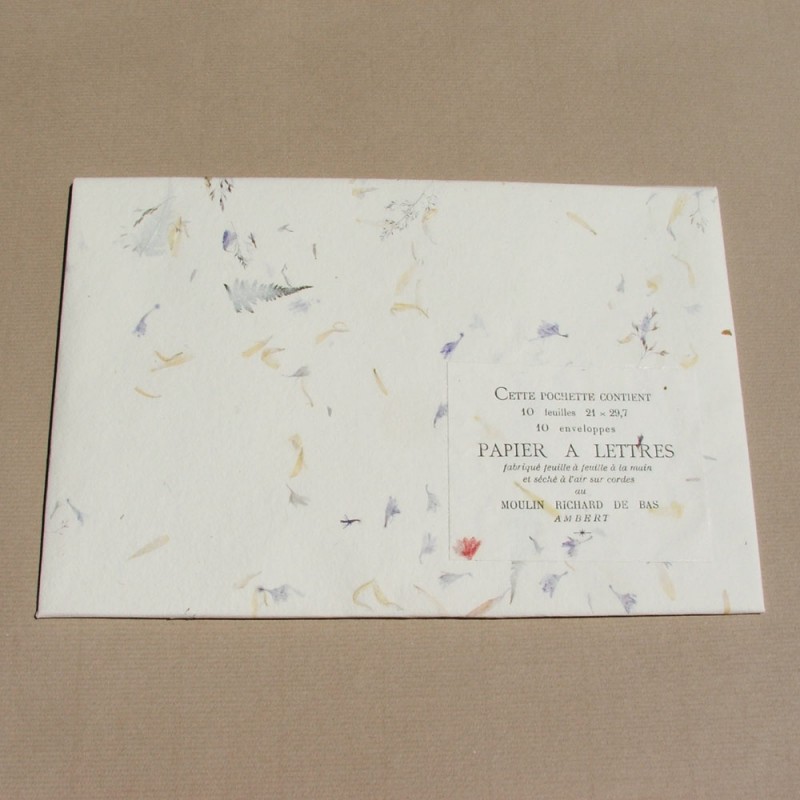

Le papier en grande feuille est destiné aux restaurateurs, relieurs, graveurs, lithographes, aquarellistes, calligraphes et artistes qui souhaitent généralement du papier uni, de couleur blanche ou légèrement écrue. Les amateurs de beaux papiers, plus « fantaisie », préfèrent les plus petits formats. Et c’est encore ce cher Marius qui eut le premier, dans les années 50, l’idée des inclusions de pétales de fleurs dans la pulpe de papier. Il s’est donc mis à planter, récolter et cultiver les champs alentour pour produire lui-même les précieuses inclusions ; une vocation de papetier-jardinier qui perdure encore.

L’industrie papetière fabrique de nos jours le papier à partir de la cellulose du bois (et produit en rouleau ou bobine dont la largeur peut aller jusqu’à dix mètres selon les pays et machines). Une papeterie industrielle est capable de sortir 1000 tonnes par jour, entre 50 000 et 100 000 tonnes de papier par an pour une seule machine.

Le Moulin Richard de Bas produit en moyenne deux tonnes de papier par an, qu’il vend. Portant ce patrimoine historique, culturel et familial, les deux cousins à la tête du moulin sont la troisième génération à perpétuer la tradition, alors même que le moulin, classé Monument Historique, fonctionne et se transmet depuis 700 ans.

Entreprise à part entière, symbole d’un artisanat patrimonial indispensable et précieux, l’objectif est aussi d’informer et de transmettre un savoir-faire : les installations du Musée du Papier permettent, lors de visites et d’ateliers, d’en toucher l’essence, comme on caresse une feuille…

Moulin Richard de Bas, Ambert : vous retrouverez l’ensemble des informations ici.

Photos : ActuaLitté, CC BY SA 2.0

9 Commentaires

France Marie

15/04/2019 à 19:12

Bien expliqué et très intéressant. Merci

Tybalt

19/04/2019 à 19:05

Merci pour cet article de fond détaillé, richement et précisément illustré.

l homme au chapeau val de saire

31/07/2019 à 14:03

bien ex plique merci

Papetier1960

04/08/2019 à 05:55

Jolie histoire mais cette description correspond aux papiers fabriqués au 18ème et 19ème siècle( sans les fleurs) et non pas aux papiers d'y il a 700 ans.La dernière croisade est de la fin du 13ème siècle au moment ou apparaisse les premier papier italiens de technologie arabe.Je pense que les croisés locaux étaient morts et enterrés depuis longtemps.D'autre part l'usage, en quantité suffisante pour en retrouver dans les papeteries, du coton et du métis ne date que du 19ème siècle.

marie

08/01/2020 à 10:07

Superbe histoire..!.merci...et dire que mes parents avaient un superbe presse papiers...!.bien cordialement

Biurreau Viviane

16/07/2020 à 09:06

j'ai des draps en coton disponibles est ce que cela vous intéresse ? je vous les ferais parvenir par transporteur Bien cordialement Mme Bourreau

Jocelyne

11/09/2020 à 13:58

Article très intéressant. Merci pour ce partage.

Alfred Seebacher

05/09/2022 à 18:43

Bonsoir,

J'ai une demande. Pourriez-vous répondre à la question de savoir depuis quand le filigrane avec le cœur et l'année de fondation présumée de l'année 1326 encadrée est utilisé. D'après mes informations, il est utilisé depuis 1973. Cette information est-elle exacte ?

Je pose cette question parce que je possède une gravure de Picasso représentant un bouquet de fleurs. Ce graphisme a également été utilisé pour la première page des lettres françaises n° 1000 édition anniversaire, 24-30.10.1963. J'aimerais savoir s'il s'agit d'une impression ultérieure ou d'une épreuve avant l'édition du journal.

Merci d'avance pour vos informations ! Veuillez excuser mon mauvais français !

Avec mes meilleures salutations,

Dr. Alfred Seebacher

Arno Jansen

23/02/2024 à 15:34

J'aime le moulin à papier, vraiment. Regardez aussi:

https://hetpapierisgeduldig.jouwweb.nl